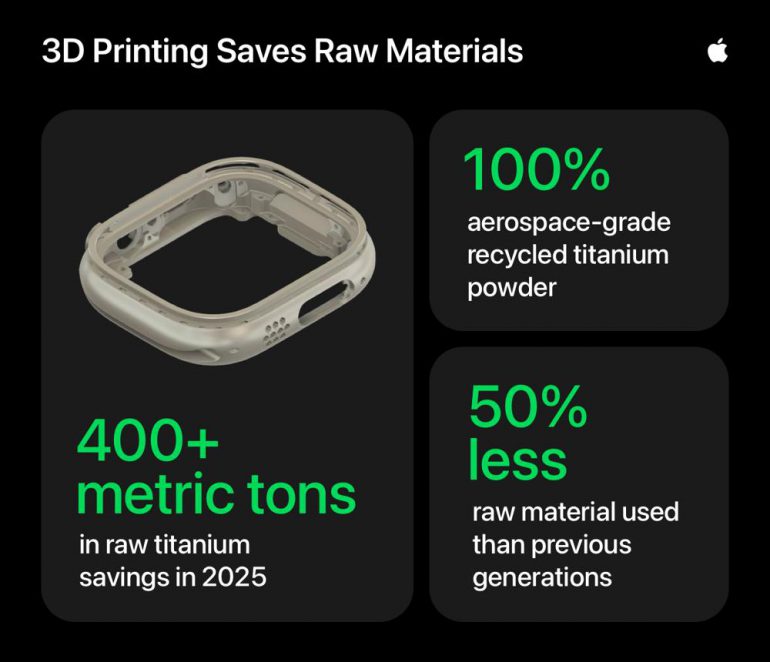

PRODUKTE/HERSTELLUNG: Apple und die Zukunft des 3D gedruckten Titans

Apple öffnet ein neues Kapitel der Fertigung: In der Apple Watch Ultra 3 und der Apple Watch Series 11 bestehen erstmals alle Gehäuse aus 3D gedrucktem Titan, gefertigt aus 100 Prozent recyceltem Titanpulver in Raumfahrtqualität. Ein Ansatz, der weit über Optimierungen hinausgeht – und zeigt, wie radikal sich Herstellungsprozesse verändern können, wenn Materialwissenschaft und Design eng verzahnt werden.

Was heute in der Serienproduktion Realität ist, begann mit einer einfachen, aber entscheidenden Frage:

Lässt sich 3D Druck so weiterentwickeln, dass Millionen identischer Bauteile entstehen können – präzise genug für Apples Designstandards?

„Es war nicht einfach nur eine Idee – es war eine Idee, die real werden wollte“, sagt Kate Bergeron, Vice President of Product Design bei Apple. „Als wir uns diese Frage gestellt hatten, begannen wir sofort mit ersten Tests. Wir mussten durch kontinuierliche Prototypenentwicklung, Prozessoptimierung und Sammeln von enormen Datenmengen nachweisen, dass diese Technologie in der Lage wäre, unseren hohen Qualitätsstandards gerecht zu werden.“

Ein Material mit Vergangenheit und Zukunft

Titan ist robust, leicht und langlebig. In der Raumfahrt ist es unverzichtbar – im Alltag der Apple Watch wird es nun neu interpretiert. Für die Ultra 3 bedeutete das, die gewohnte Widerstandsfähigkeit in ein 3D gedrucktes Gehäuse zu übertragen. Für die Series 11 war das makellose, polierte Finish entscheidend.

„Bei Apple ist Umweltschutz ein zentraler Wert in jedem Team“, sagt Sarah Chandler, Vice President of Environment and Supply Chain Innovation bei Apple. „Uns war klar, dass die 3D Druck-Technologie enormes Potenzial für Materialeffizienz hat, was ein entscheidender Faktor auf unserem Weg zu Apple 2030 ist.“

Apple 2030 beschreibt das Ziel, bis Ende des Jahrzehnts komplett CO₂ neutral zu arbeiten – von der Lieferkette bis zur Nutzung der Produkte. Bereits heute stammt der gesamte Strom, der bei der Apple Watch Fertigung zum Einsatz kommt, aus erneuerbaren Energiequellen.

Der technische Fortschritt

Das neue Verfahren halbiert den Materialeinsatz:

Die Titangehäuse benötigen nur noch 50 Prozent des Rohmaterials früherer Generationen. Aus der Menge, aus der früher eine Uhr entstand, werden heute zwei.

„Eine Reduktion um 50 Prozent ist ein gewaltiger Fortschritt – aus der gleichen Materialmenge, die zuvor für eine einzige Uhr benötigt worden ist, lassen sich nun zwei herstellen“, erklärt Chandler. „Wenn man das hochrechnet, sind die Einsparungen für den Planeten enorm.“

Apple geht davon aus, allein in diesem Jahr über 400 Tonnen Titan einzusparen.

Parallel dazu hat das Unternehmen das Potenzial der Technologie über Jahre verfolgt. Während 3D Druck in der Medizin oder Raumfahrt schon früh wichtige Funktionen übernahm, begann Apple experimentell mit Prototypen und baute die Technologie Schritt für Schritt aus.

„Wir haben die Entwicklung dieser Technologie schon seit Langem beobachtet und konnten sehen, wie sich Prototypen immer weiter unseren Designvorgaben angenähert haben“, sagt Dr. J Manjunathaiah, Senior Director of Manufacturing Design for Apple Watch and Vision. „Es ist schon immer unser Ziel gewesen, unsere Produkte mit weniger Material herzustellen.“

Ein Blick in die Produktion

Aus der Vogelperspektive wirken die 3D Drucker wie kleine weiße Türme, die Tag und Nacht arbeiten. Jede Maschine nutzt sechs Laser, die gleichzeitig Schicht um Schicht auftragen – über 900 Schichten, bis ein Gehäuse nahezu final entsteht.

Zuerst wird Titan in ein Pulver mit exakt definiertem Sauerstoffgehalt verwandelt.

„Das war Materialwissenschaft auf höchstem Niveau“, sagt Bergeron.

„Das Pulver musste einen Durchmesser von 50 Mikrometern haben, was vergleichbar mit sehr feinem Sand ist“, erklärt Manjunathaiah. „Wenn man es mit einem Laser bestrahlt, verhält es sich anders, wenn es Sauerstoff enthält, als wenn es keinen enthält.“

Danach wird Schicht für Schicht aufgebaut – jede genau 60 Mikrometer dick.

„Wir müssen so schnell wie möglich arbeiten, um den Prozess skalierbar zu machen – und gleichzeitig so langsam wie nötig, um maximal präzise zu sein“, fügt Bergeron hinzu.

Nach dem Druck folgt die Grob- und Feinentpulverung, der Vereinzelungsprozess, die optische Vermessung und schließlich die finale Bearbeitung. Jede Uhr durchläuft umfangreiche Tests, um sicherzustellen, dass Design, Hardware und Software nahtlos zusammenarbeiten.

„Die Maschinenbauingenieur:innen müssen die besten Problemlöser:innen der Welt sein“, sagt Bergeron. „Wir testen während des gesamten Prozesses, um sicherzustellen, dass die Uhr einwandfrei funktioniert.“

Design wird flexibler

3D Druck ermöglicht Texturen und Strukturen in Bereichen, die im Schmiedeprozess nie erreichbar waren. Bei der Apple Watch verbessert das unter anderem die Verbindung zwischen Metall und Kunststoff im Antennenbereich der Mobilfunkmodelle – ein funktioneller Fortschritt, der gleichzeitig die Wasserfestigkeit erhöht.

Die Entwicklung war ein mehrjähriger Prozess, begleitet von Materialstudien, Tests und immer wieder neuen Iterationen.

„Wir versuchen immer, Schritt für Schritt voranzugehen, um den nächsten Fortschritt möglich zu machen“, sagt Bergeron. „Da wir diesen Durchbruch nun in großem Maßstab erreicht haben, auf wirklich nachhaltige Weise und auf dem von uns benötigten Design- und Strukturlevel, sind die Möglichkeiten grenzenlos.“

Über die Apple Watch hinaus

Die neue Flexibilität führte auch zu einem weiteren Entwicklungsschritt: dem USB-C-Anschluss des iPhone Air, ebenfalls im 3D Druckverfahren aus recyceltem Titanpulver gefertigt. Das Ergebnis ist ein bemerkenswert dünnes, zugleich widerstandsfähiges Gehäuse.

„Wir setzen uns mit voller Überzeugung für systemischen Wandel ein“, sagt Chandler. „Wir tun niemals etwas nur einmal – wir tun es, um Standards zu schaffen, die das gesamte System nachhaltig verändern.“

Das Zusammenspiel von Materialinnovation, funktionalem Design und verantwortungsbewusstem Denken zeigt, wie stark sich Technologie entwickeln kann, wenn alle Bereiche konsequent zusammengeführt werden.

BRAND: Apple

virtualdesignmagazine Michael Hiller